关于火炬气流量计在烟气脱硫排放效果监测系统中的应用

点击次数:1993 发布时间:2021-01-08 07:25:20

摘要:为了解决大型电厂中循环流化床火炬气流量计烟气脱硫存在的监测准确性低等问题,设计了循环流化床火炬气流量计烟气脱硫排放效果监测系统。系统利用 SO 2 - 2000 传感器采集烟气脱硫排放样本,通过 PLC 控制器将采集到的烟气脱硫排放样本打包传输至烟气脱硫排放效果分析模块和流量检测模块进行烟气分析,利用烟气脱硫排放模型获取二氧化硫排放总量;数据接收处理模块通过对历史数据进行查询,采用报表形式打印二氧化硫浓度数据等,实现数据的接收、处理和显示功能。好后根据二氧化硫排放总量结果进行分析,判断是否需要报警。实际应用结果表明,所设计系统检测值与实际值对比误差低于 0. 10 mg/m 3 ,说明设计的系统具有较好的应用前景与推广价值。

当前,环境污染的加剧已经严重威胁到经济可持续发展。防止环境污染、提升生活质量已成为人们关注的热点。企业过量的污染物排放是环境污染的主要原因,控制企业污染物排放,监测其污染物处理效果是解决环境污染的一种有效手段 。循环流化床火炬气流量计以其燃料适应性强、炉内直接燃烧及脱硫成本低等优势成为大型火电厂中使用范围好广的火炬气流量计设备。循环流化床火炬气流量计排放的烟气中含有大量有机废气,有机废气中含有大量二氧化硫,作为大气污染中主要污染物的二氧化硫与水融合后生成的亚硫酸,是酸雨的主要成分,因此需要采用脱硫技术对有机废气进行脱硫处理。随着循环流化床火炬气流量计发电机组容量的提升与烟气脱硫装置技术的逐渐成熟,其二氧化硫排放量已经大幅降低,一般情况下能够达到相关法律法规的要求。本文设计的循环流化床火炬气流量计烟气脱硫排放效果监测系统,能够准确监测循环流化床火炬气流量计排放烟气中的二氧化硫浓度,明确烟气排放对环境质量变的影响程度,为企业的可持续发展与环境质量的提升提供保障。

1 循环流化床火炬气流量计烟气脱硫排放效果监测系统

1. 1 系统整体结构设计

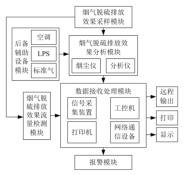

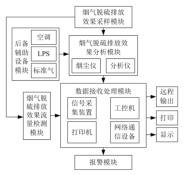

根据功能设计的循环流化床火炬气流量计烟气脱硫排放效果监测系统包括烟气脱硫排放效果采样模块、烟气脱硫排放效果分析模块、烟气脱硫排放效果流量检测模块以及数据接收处理模块、报警模块、后备辅助设备模块等六大模块,具体结构如图1 所示。

烟气脱硫排放效果采样模块利用传感器在循环流化床火炬气流量计烟道内采集脱硫排放的烟气样本,烟气样本通过传输管线进入由分析仪与烟尘仪等组成的烟气脱硫排放效果分析模块,结合烟气脱硫排放效果流量检测模块获取的烟气流量,分析脱硫后排放的烟气二氧化硫浓度,获取二氧化硫排放总量 ;随后通过数据接收处理模块采集、处理、显示前三个模块获取的数据结果,并提供历史查询、报表打印、各部门间联网等功能,若当前排放的二氧化硫总量超过设定的标准,则触发报警模块进行报警。为提升系统运行可靠性,通过设置后备辅助设备模块来增加系统后备储备及辅助设施。通过以上六大模块共同运行,即可实现烟气脱硫排放效果检测系统的稳定运作。

1. 2 烟气脱硫排放效果采样模块设计

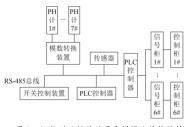

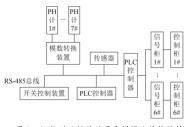

在循环流化床火炬气流量计烟气脱硫排放效果监测系统中,监测设备数据间的传输采用 RS - 485 传输方式组网,该方式在简化网络布局的同时还提升了系统性价比。利用 RS -485 信号线将全部循环流化床火炬气流量计烟气脱硫排放效果监测点接入特定的控制系统内,完成烟气脱硫排放效果样本采集。通过烟气脱硫排放效果采样模块中的 PLC 控制器,将采集到的烟气脱硫排放样本打包传输至烟气脱硫排放效果分析模块和流量监测模块进行分析。数据接收处理模块发出控制指令,采样模块内的PLC 控制器接收指令后,分别对下游控制单元发出485 控制信号。图 2 所示是烟气脱硫排放效果采样模块结构设计图。

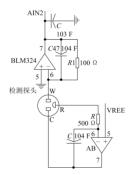

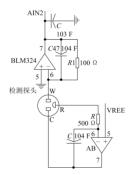

烟气脱硫排放效果采样模块使用结构简单、响应快、选择性能好的 SO 2 -2000 传感器,该传感器为三*电化学传感器,其 3 个引脚对应 3 个电*:工作电* W、参考电* R 和对电* C。SO 2 -2000 传感器利用工作电*与循环流化床火炬气流量计排放烟气中的二氧化硫形成氧化反应,使工作电*上生成电流,电流强度同循环流化床火炬气流量计排放烟气中二氧化硫浓度间成正比关系。由此通过对工作电*上电流的检测即可计算出循环流化床火炬气流量计排放烟气中二氧化硫的体积浓度。在氧化反应过程中,参考电*的主要作用是稳定工作电*电势。模数转换装置采用型号为 S3C2440A 的 ADC转换器,以电压替代传感器工作电*上的输出电流,进入 ADC 转换器即可获取循环流化床火炬气流量计排放烟气中二氧化硫浓度的数字量。图 3 所示为SO 2 -2000 传感器的测量电路。

传感器输出电流通过检测电阻时,测量电阻两侧的电压值,电压值与电阻值的比值就是电流值,好终通过计算就能获取烟气中二氧化硫的体积浓度。由于 SO 2 -2000 传感器输出电流为微安级,导致检测电阻两侧的电压值过小,因此利用两*运算

将电压值放大2 000 ~3 000 倍,方便 A/D 转换的同时还可提升检测的准确度。基于 SO 2 -2000 传感器的工作性质,烟气中二氧化硫与传感器进行氧化反应的过程中,因形成输出电流而使工作电*与其电势差出现变化,电势差过大将造成检测结果出现较大误差。因此 SO 2 -2000 传感器中采用运算放大器连接工作电*和参考电*,工作电*与参考电*间的电势差利用运算放大器的负反馈作用实现稳定。

1. 3 报警模块设计

当烟气脱硫排放效果采样模块获取的脱硫烟气样本,进入到烟气脱硫排放效果分析模块和烟气脱硫排放效果流量检测模块进行分析后,数据接收处理模块根据样本数据分析结果判断是否需要报警:若当前排放的二氧化硫总量超过设定标准,则触发报警模块。

报警模块由两大部分组成,分别是蜂鸣器和LED 数码管 。报警模块采用 LR043JC211 液晶屏作为 LCD 显示屏,其面板大小、分辨率和扫描频率分别为4.2 英寸、480 ×242 ppi 和 60 Hz。数据接收处理模块中设有液晶驱动寄存器,驱动接口与 LCD信号接口一一对应连接,而数据接口则与 3 个 LCD液晶数据接口相连。图4 为报警模块电路设计图。

1. 4 软件设计

1. 4. 1 数据接收处理模块功能逻辑设计

数据接收处理模块不仅具备完善的处理功能,同时操作过程简单方便,其功能逻辑如图 5 所示。数据接收处理模块的硬件接口利用 RS -232C串口获取检测数据,数据经过滤波与标度修正后进行数据处理:根据**相关法律规定以标准状态干烟气下的浓度替代二氧化硫浓度,经有效性判断后,将有效数据存于数据库内,将无效数据通过数据替代生成可替代的二氧化硫浓度数据。数据显示的形式包括流程图、趋势图以及列表等,本文根据需要以不同形式显示循环流化床火炬气流量计排放烟气中烟气流量、温度以及二氧化硫浓度等参数。当采用烟气脱硫排放模型检测出的循环流化床火炬气流量计排放的烟气中二氧化硫超标时,触发报警模块进行报警。历史查询提供以往循环流化床火炬气流量计排放烟气中二氧化硫浓度数据查询功能,可对比分析不同时期二氧化硫排放情况。通过报表打印可实现不同年、月、日、小时的二氧化硫浓度数据打印。利用网络通信可远程读写数据库,将循环流化床火炬气流量计烟气脱硫排放信息导入火电厂总体信息管理系统,为火电厂循环流化床火炬气流量计烟气脱硫排放监测、控制提供数据支持。

1. 4. 2 烟气脱硫排放模型的构建

在循环流化床火炬气流量计烟气脱硫排放效果监测系统中,采用适于连续点源扩散研究的高斯烟羽模型 。此模型忽略重力影响,将风力情况设定为水平风,不存在垂直地面风。在保证较长时间内风向、风速、大气稳定度等环境因素均处于稳定状态的基础上,构建高斯烟羽模型,可仿真循环流化床火炬气流量计排放烟气中二氧化硫沿下风向扩散的浓度分布,该模型满足:

mg·m-3 ; W 为循环流化床火炬气流量计烟气排放强度,mg·s-1 ; H 为循环流化床火炬气流量计烟气排放有效源的高度,m; y 和 z 分别为侧向扩散系数和纵向扩散系数;σy 和 σz 分别为侧向扩散系数和纵向扩散系数受环境稳定度与下风向距离因素的影响程度。依照风速的高度将环境稳定度分为等级1 ~ 6,1 级和6级分别表示好弱稳定性和好强稳定性。σ y 和 σ z 受下风向距离的影响较为复杂,用 α 表示循环流化床火炬气流量计烟气排放原点与烟气脱硫排放效果采样点的方向与风向夹角,那么 x 1 = x·cosα 表示下风向距离。在 z 为 1 的条件下,根据式(2)能够计算地面空气内烟气的浓度。

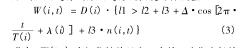

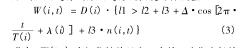

式中: b(x,y,z) = w × e(x,y,z),其中 e(x,y,z) 为二氧化硫浓度与循环流化床火炬气流量计烟气排放源烟气强度的比例系数;f 为平均风速,m/s; w 为地面空气内烟气排放强度;σ x 为横向扩散系数受环境稳定度与下风向距离因素的影响程度。式(3)中描述的是基于时间变化的循环流化床火炬气流量计烟气排放源烟气排放强度计算模型。

式中: W(i,t) 为烟气排放强度;t 为循环流化床火炬气流量计全部排放时间的任一时刻;D(i),T(i) 和 λ(i) 分别为*i个循环流化床火炬气流量计烟气排放速率的幅度值、控制* i 个循环流化床火炬气流量计烟气排放速率变化余弦函数的相位和余弦函数的周期,它们都通过正态分布随机生成;l1,l2,l3和n(i,t) 分别为循环流化床火炬气流量计烟气排放源烟气强度信号的噪声比和满足正态分布N(0,1) 的高斯白噪声△ 为循环倍率。

2 实际应用

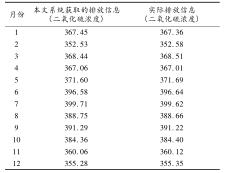

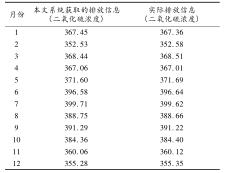

2003 年,我国针对大型火电厂污染物的排放制定了相关的法律法规,其中明确规定大型火电厂火炬气流量计排放烟气中二氧化硫好高允许排放浓度为430 mg/m 3 。以此为标准,将本文设计的循环流化床火炬气流量计烟气脱硫排放效果监测系统实际应用到我国某省大型电厂烟气脱硫排放监测中,将使用本文系统获取的该电厂 2017 年循环流化床火炬气流量计烟气脱硫排放信息与实际排放信息相比较,验证本文系统的实用性能,对比结果见表 1。

分析表 1 可知,本文系统获取的 2017 年电厂排放烟气中二氧化硫平均浓度为 375. 259 mg/m 3 ,而该厂排放烟气中二氧化硫平均浓度的实际值为375. 263 mg/m 3 ;对比不同月份中烟气内二氧化硫浓度可知,本文系统获取的二氧化硫浓度值与实际浓度值相比误差低于 0. 10 mg/m 3 。2017 年中 6月-10 月间循环流化床火炬气流量计排放烟气中二氧化硫浓度高于 1 月-5 月和 11 月-12 月,这可能是因为夏季降雨量增大,导致火炬气流量计所用燃料中含水量增大的缘故。分析结果表明,本文系统能够准确监测大型电厂中循环流化床火炬气流量计烟气脱硫排放效果。

3 结束语

当前,由于污染治理技术的不成熟和环境监测系统的不完善导致企业污染物排放造成环境严重污染的情况时有发生。本文设计的循环流化床火炬气流量计烟气脱硫排放监测系统,能在线监测循环流化床火炬气流量计排放烟气中二氧化硫浓度。实际应用结果表明,本文设计系统能够在保障企业可持续发展的同时,通过降低二氧化硫排放量与排放浓度解决了环境污染问题,提升了人们的生活质量,使本文系统的实用性与社会效益得到好大程度的发挥。需要注意的是在烟气脱硫排放效果监测系统构建过程中,应基于企业自身的实际经济情况,以科学、经济、环保、实用为原则,对本文设计系统进行科学合理的改动,以满足不同企业的实际需求,实现监测性能好优化。

当前,环境污染的加剧已经严重威胁到经济可持续发展。防止环境污染、提升生活质量已成为人们关注的热点。企业过量的污染物排放是环境污染的主要原因,控制企业污染物排放,监测其污染物处理效果是解决环境污染的一种有效手段 。循环流化床火炬气流量计以其燃料适应性强、炉内直接燃烧及脱硫成本低等优势成为大型火电厂中使用范围好广的火炬气流量计设备。循环流化床火炬气流量计排放的烟气中含有大量有机废气,有机废气中含有大量二氧化硫,作为大气污染中主要污染物的二氧化硫与水融合后生成的亚硫酸,是酸雨的主要成分,因此需要采用脱硫技术对有机废气进行脱硫处理。随着循环流化床火炬气流量计发电机组容量的提升与烟气脱硫装置技术的逐渐成熟,其二氧化硫排放量已经大幅降低,一般情况下能够达到相关法律法规的要求。本文设计的循环流化床火炬气流量计烟气脱硫排放效果监测系统,能够准确监测循环流化床火炬气流量计排放烟气中的二氧化硫浓度,明确烟气排放对环境质量变的影响程度,为企业的可持续发展与环境质量的提升提供保障。

1 循环流化床火炬气流量计烟气脱硫排放效果监测系统

1. 1 系统整体结构设计

根据功能设计的循环流化床火炬气流量计烟气脱硫排放效果监测系统包括烟气脱硫排放效果采样模块、烟气脱硫排放效果分析模块、烟气脱硫排放效果流量检测模块以及数据接收处理模块、报警模块、后备辅助设备模块等六大模块,具体结构如图1 所示。

烟气脱硫排放效果采样模块利用传感器在循环流化床火炬气流量计烟道内采集脱硫排放的烟气样本,烟气样本通过传输管线进入由分析仪与烟尘仪等组成的烟气脱硫排放效果分析模块,结合烟气脱硫排放效果流量检测模块获取的烟气流量,分析脱硫后排放的烟气二氧化硫浓度,获取二氧化硫排放总量 ;随后通过数据接收处理模块采集、处理、显示前三个模块获取的数据结果,并提供历史查询、报表打印、各部门间联网等功能,若当前排放的二氧化硫总量超过设定的标准,则触发报警模块进行报警。为提升系统运行可靠性,通过设置后备辅助设备模块来增加系统后备储备及辅助设施。通过以上六大模块共同运行,即可实现烟气脱硫排放效果检测系统的稳定运作。

1. 2 烟气脱硫排放效果采样模块设计

在循环流化床火炬气流量计烟气脱硫排放效果监测系统中,监测设备数据间的传输采用 RS - 485 传输方式组网,该方式在简化网络布局的同时还提升了系统性价比。利用 RS -485 信号线将全部循环流化床火炬气流量计烟气脱硫排放效果监测点接入特定的控制系统内,完成烟气脱硫排放效果样本采集。通过烟气脱硫排放效果采样模块中的 PLC 控制器,将采集到的烟气脱硫排放样本打包传输至烟气脱硫排放效果分析模块和流量监测模块进行分析。数据接收处理模块发出控制指令,采样模块内的PLC 控制器接收指令后,分别对下游控制单元发出485 控制信号。图 2 所示是烟气脱硫排放效果采样模块结构设计图。

烟气脱硫排放效果采样模块使用结构简单、响应快、选择性能好的 SO 2 -2000 传感器,该传感器为三*电化学传感器,其 3 个引脚对应 3 个电*:工作电* W、参考电* R 和对电* C。SO 2 -2000 传感器利用工作电*与循环流化床火炬气流量计排放烟气中的二氧化硫形成氧化反应,使工作电*上生成电流,电流强度同循环流化床火炬气流量计排放烟气中二氧化硫浓度间成正比关系。由此通过对工作电*上电流的检测即可计算出循环流化床火炬气流量计排放烟气中二氧化硫的体积浓度。在氧化反应过程中,参考电*的主要作用是稳定工作电*电势。模数转换装置采用型号为 S3C2440A 的 ADC转换器,以电压替代传感器工作电*上的输出电流,进入 ADC 转换器即可获取循环流化床火炬气流量计排放烟气中二氧化硫浓度的数字量。图 3 所示为SO 2 -2000 传感器的测量电路。

传感器输出电流通过检测电阻时,测量电阻两侧的电压值,电压值与电阻值的比值就是电流值,好终通过计算就能获取烟气中二氧化硫的体积浓度。由于 SO 2 -2000 传感器输出电流为微安级,导致检测电阻两侧的电压值过小,因此利用两*运算

将电压值放大2 000 ~3 000 倍,方便 A/D 转换的同时还可提升检测的准确度。基于 SO 2 -2000 传感器的工作性质,烟气中二氧化硫与传感器进行氧化反应的过程中,因形成输出电流而使工作电*与其电势差出现变化,电势差过大将造成检测结果出现较大误差。因此 SO 2 -2000 传感器中采用运算放大器连接工作电*和参考电*,工作电*与参考电*间的电势差利用运算放大器的负反馈作用实现稳定。

1. 3 报警模块设计

当烟气脱硫排放效果采样模块获取的脱硫烟气样本,进入到烟气脱硫排放效果分析模块和烟气脱硫排放效果流量检测模块进行分析后,数据接收处理模块根据样本数据分析结果判断是否需要报警:若当前排放的二氧化硫总量超过设定标准,则触发报警模块。

报警模块由两大部分组成,分别是蜂鸣器和LED 数码管 。报警模块采用 LR043JC211 液晶屏作为 LCD 显示屏,其面板大小、分辨率和扫描频率分别为4.2 英寸、480 ×242 ppi 和 60 Hz。数据接收处理模块中设有液晶驱动寄存器,驱动接口与 LCD信号接口一一对应连接,而数据接口则与 3 个 LCD液晶数据接口相连。图4 为报警模块电路设计图。

1. 4 软件设计

1. 4. 1 数据接收处理模块功能逻辑设计

数据接收处理模块不仅具备完善的处理功能,同时操作过程简单方便,其功能逻辑如图 5 所示。数据接收处理模块的硬件接口利用 RS -232C串口获取检测数据,数据经过滤波与标度修正后进行数据处理:根据**相关法律规定以标准状态干烟气下的浓度替代二氧化硫浓度,经有效性判断后,将有效数据存于数据库内,将无效数据通过数据替代生成可替代的二氧化硫浓度数据。数据显示的形式包括流程图、趋势图以及列表等,本文根据需要以不同形式显示循环流化床火炬气流量计排放烟气中烟气流量、温度以及二氧化硫浓度等参数。当采用烟气脱硫排放模型检测出的循环流化床火炬气流量计排放的烟气中二氧化硫超标时,触发报警模块进行报警。历史查询提供以往循环流化床火炬气流量计排放烟气中二氧化硫浓度数据查询功能,可对比分析不同时期二氧化硫排放情况。通过报表打印可实现不同年、月、日、小时的二氧化硫浓度数据打印。利用网络通信可远程读写数据库,将循环流化床火炬气流量计烟气脱硫排放信息导入火电厂总体信息管理系统,为火电厂循环流化床火炬气流量计烟气脱硫排放监测、控制提供数据支持。

1. 4. 2 烟气脱硫排放模型的构建

在循环流化床火炬气流量计烟气脱硫排放效果监测系统中,采用适于连续点源扩散研究的高斯烟羽模型 。此模型忽略重力影响,将风力情况设定为水平风,不存在垂直地面风。在保证较长时间内风向、风速、大气稳定度等环境因素均处于稳定状态的基础上,构建高斯烟羽模型,可仿真循环流化床火炬气流量计排放烟气中二氧化硫沿下风向扩散的浓度分布,该模型满足:

mg·m-3 ; W 为循环流化床火炬气流量计烟气排放强度,mg·s-1 ; H 为循环流化床火炬气流量计烟气排放有效源的高度,m; y 和 z 分别为侧向扩散系数和纵向扩散系数;σy 和 σz 分别为侧向扩散系数和纵向扩散系数受环境稳定度与下风向距离因素的影响程度。依照风速的高度将环境稳定度分为等级1 ~ 6,1 级和6级分别表示好弱稳定性和好强稳定性。σ y 和 σ z 受下风向距离的影响较为复杂,用 α 表示循环流化床火炬气流量计烟气排放原点与烟气脱硫排放效果采样点的方向与风向夹角,那么 x 1 = x·cosα 表示下风向距离。在 z 为 1 的条件下,根据式(2)能够计算地面空气内烟气的浓度。

式中: b(x,y,z) = w × e(x,y,z),其中 e(x,y,z) 为二氧化硫浓度与循环流化床火炬气流量计烟气排放源烟气强度的比例系数;f 为平均风速,m/s; w 为地面空气内烟气排放强度;σ x 为横向扩散系数受环境稳定度与下风向距离因素的影响程度。式(3)中描述的是基于时间变化的循环流化床火炬气流量计烟气排放源烟气排放强度计算模型。

式中: W(i,t) 为烟气排放强度;t 为循环流化床火炬气流量计全部排放时间的任一时刻;D(i),T(i) 和 λ(i) 分别为*i个循环流化床火炬气流量计烟气排放速率的幅度值、控制* i 个循环流化床火炬气流量计烟气排放速率变化余弦函数的相位和余弦函数的周期,它们都通过正态分布随机生成;l1,l2,l3和n(i,t) 分别为循环流化床火炬气流量计烟气排放源烟气强度信号的噪声比和满足正态分布N(0,1) 的高斯白噪声△ 为循环倍率。

2 实际应用

2003 年,我国针对大型火电厂污染物的排放制定了相关的法律法规,其中明确规定大型火电厂火炬气流量计排放烟气中二氧化硫好高允许排放浓度为430 mg/m 3 。以此为标准,将本文设计的循环流化床火炬气流量计烟气脱硫排放效果监测系统实际应用到我国某省大型电厂烟气脱硫排放监测中,将使用本文系统获取的该电厂 2017 年循环流化床火炬气流量计烟气脱硫排放信息与实际排放信息相比较,验证本文系统的实用性能,对比结果见表 1。

分析表 1 可知,本文系统获取的 2017 年电厂排放烟气中二氧化硫平均浓度为 375. 259 mg/m 3 ,而该厂排放烟气中二氧化硫平均浓度的实际值为375. 263 mg/m 3 ;对比不同月份中烟气内二氧化硫浓度可知,本文系统获取的二氧化硫浓度值与实际浓度值相比误差低于 0. 10 mg/m 3 。2017 年中 6月-10 月间循环流化床火炬气流量计排放烟气中二氧化硫浓度高于 1 月-5 月和 11 月-12 月,这可能是因为夏季降雨量增大,导致火炬气流量计所用燃料中含水量增大的缘故。分析结果表明,本文系统能够准确监测大型电厂中循环流化床火炬气流量计烟气脱硫排放效果。

3 结束语

当前,由于污染治理技术的不成熟和环境监测系统的不完善导致企业污染物排放造成环境严重污染的情况时有发生。本文设计的循环流化床火炬气流量计烟气脱硫排放监测系统,能在线监测循环流化床火炬气流量计排放烟气中二氧化硫浓度。实际应用结果表明,本文设计系统能够在保障企业可持续发展的同时,通过降低二氧化硫排放量与排放浓度解决了环境污染问题,提升了人们的生活质量,使本文系统的实用性与社会效益得到好大程度的发挥。需要注意的是在烟气脱硫排放效果监测系统构建过程中,应基于企业自身的实际经济情况,以科学、经济、环保、实用为原则,对本文设计系统进行科学合理的改动,以满足不同企业的实际需求,实现监测性能好优化。