浅析高温蒸汽流量计在密封性试验中的设计及应用

点击次数:2416 发布时间:2021-01-07 15:11:23

摘要:本文介绍了高温蒸汽流量计的试验原理,分析了高温蒸汽流量计在局部密封性试验应用过程中出现的问题,提出了试验管路优化布置方案,介绍了高温蒸汽流量计在局部密封性试验中的应用,依据实际应用效果提出了改进建议。

安全壳作为核电机组的安全屏障,其密封性必须满足法规要求。安全壳密封性试验是评价核电机组安全壳密封性状况的试验,一般分为 A 类、B 类、C 类,其中 B 类及 C 类为安全壳局部密封性试验,在核电机组每次换料大修期间进行。局部密封性试验介质一般为除盐水或压缩空气,根据试验原理分为流量法和压力法两种,流量法又分为补充法和收集法。其中高温蒸汽流量计作为一种试验持续时间较短、操作相对简单的试验方法,在实际操作中应用较多。

1 技术原理

目前,安全壳局部密封性试验所应用的高温蒸汽流量计的基本原理一般为:通过引入外部介质(一般为压缩空气或除盐水),通过充压接口向贯穿件中充入一定压力的介质,压力为试验规程规定值,在充入介质的管线上设置压力调节单元及流量监视单元,当压力稳定在规定值时,即表示充入管线与贯穿件内部压力已达到平衡,此时贯穿件内阀门的泄漏流量,即为充入的介质流量,通过流量监视单元对充入介质流量进行测量,以此得出贯穿件隔离阀的泄漏流量。测出隔离阀的泄漏率后,再根据评价准则,计算出贯穿件的泄漏率。根据试验原理可知,隔离阀密封性测量是局部密封性试验的重点工作。核电机组大修期间执行的安全壳局部密封性试验具有地点分散、时间窗口不确定性高、试验时长有严格限制的特点,而且试验过程具有一定放射性污染风险。

在目前的局部密封性试验执行期间,单个贯穿件试验前的充压管线布置工作相互独立,且因为贯穿件布置位置区域分散在安全壳内外多个区域,造成很多单个贯穿件试验进行前需要铺设临时充压管线,这不仅间接延长试验人员受照射的时间,还增加了管线布置的复杂性,因此而产生的放射性污染风险、设备及耗材损耗和人因失误的发生概率都会随之上升。

通过汇总分析贯穿件安全壳房间布置、贯穿件及充压接口位置,可以发现,在某些区域内,试验接口分布相对较集中,并且这些区域距离试验设备固定放置区较远,管线可能需要穿越不同标高或空间狭窄区、高剂量区,在对这些贯穿件实施局部密封性试验时,单项试验每次实施前的管线布置多为工作量大、风险高的重复性工作。因此,对试验实施方案进行优化,简化掉这部分工作量,可以大大缩短整个试验时长,减少工作人员受照射时间,降低试验风险。

根据对多次局部密封性试验实施的数据和记录整理,建立一套高温蒸汽流量计,将部分区域内分布集中的贯穿件试验视为一个整体系统内的试验,将这部分试验的管线优化集成,集成系统作为设备到试验接口的管线中转集中控制单元,以此克服贯穿件充压口分布分散的弊端,降低贯穿件充压口对试验地点的限制,进而减少试验前准备期间的管线布置工作量,并减少工作人员辐照剂量。

2 应用方案

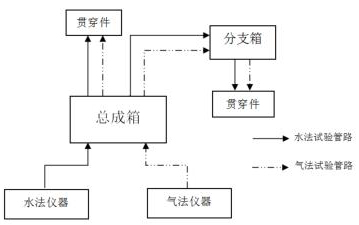

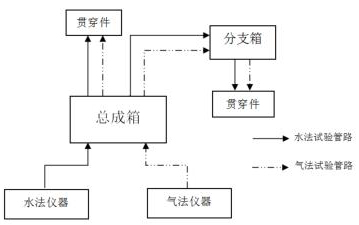

安全壳高温蒸汽流量计以总成箱和分支箱为核心。试验初期,将总成箱置于仪器放置区,分支箱置于贯穿件集中区域附近,检漏仪至总成箱再至分支箱之间的管线固定连接,如图2所示。水法试验管路与气法试验管路互相独立,总成箱和分支箱的每一路连接采用编号标记进行区分,并设置控制阀控制开关和流向。

集中区域内的贯穿件试验实施前,连接加压管线时,可直接将加压管线携带至分支箱放置处,用快速接头连接分支箱与贯穿件加压口,保持分支箱控制阀为开,利用总成箱控制阀作为充卸压控制阀进行试验。

总成箱的功能为:

(1)承接仪器至同标高贯穿件充压口的固定管线;

(2)承接仪器至分支箱的固定管线;

(3)控制每一路的开关流向。

分支箱的功能为:

(1)承接总成箱至集中区域内贯穿件冲压口的固定管线;

(2)控制每一路的开关流向

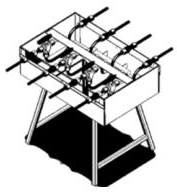

总成箱和分支箱采用箱体设计,内部结构基本一致(如图 3 所示),管路数不同,管路及附件承压 1.5MPa,所用料在满足支撑要求的基础上尽量减轻重量,且箱体底部带有滑轮及自锁装置,因此,集成系统具备较好的便携性,对核岛内环境的适应能力较强。

3 应用效果

安全壳高温蒸汽流量计已应用于某电厂机组大修 B、C 类试验,取得了良好的应用效果。

(1)集中区域内的贯穿件试验大大减少了管线布置的工作量和连接时间。根据现场实际反馈,集中区域内单个贯穿件试验试验时间缩短 30% ~ 50%。

(2)由于以往试验时布置管线数较多,常出现多条管线混在一起,难以区分的情况,存在接错管线的风险。集成系统中总成箱、分支箱与管线、仪器编号一一对应,试验初期连接后,固定管线在各个贯穿件试验中作为共用管线,管线数量明显减少,大大降低接错管线的概率。实际应用中,使用集成系统的局部密封性试验,管线减少 50% 以上,发生管线接错的情况为 0 起。

(3)总成箱与试验仪器、总成箱与分支箱之间连接固定后无须再变动,减少了管线的断开、连接次数,单次机组大修期间的材料消耗明显减少,同时也降低了零部件失效带来的风险。

(4)在以往的试验中,水法管线在用过后未进行彻底干燥,后管线用在气法试验中,发生液滴进入试验仪器,造成仪器内部零部件放射性沾污的事件。集成系统总成箱和分支箱的水路和气路完全分开布置,管线也随之固定连接,水法和气法管线不会混用,完全避免了管线混用造成的仪器污染的风险。

4 结语

通过现场实际应用效果可知,安全壳高温蒸汽流量计的应用对核电机组大修期间安全壳局部密封性试验过程的优化具有良好效果,不仅减少了大量高风险的重复性工作,缩短试验持续时间和工作人员受照射时间,也降低了人因失误概率以及材料损耗带来的风险。

在不同类型的核电机组安全壳局部密封性试验中,集中区域较多时,可根据情况增加分支箱数量及总成箱管路数量,解决多个集中区域的布置问题。另外,核岛内部分地方空间狭小,分支箱在选择放置地点时,可利用进一步减少箱体体积、设计快捷拆除部件的方法,提高集成系统对核岛内环境的适应能力。

安全壳作为核电机组的安全屏障,其密封性必须满足法规要求。安全壳密封性试验是评价核电机组安全壳密封性状况的试验,一般分为 A 类、B 类、C 类,其中 B 类及 C 类为安全壳局部密封性试验,在核电机组每次换料大修期间进行。局部密封性试验介质一般为除盐水或压缩空气,根据试验原理分为流量法和压力法两种,流量法又分为补充法和收集法。其中高温蒸汽流量计作为一种试验持续时间较短、操作相对简单的试验方法,在实际操作中应用较多。

1 技术原理

目前,安全壳局部密封性试验所应用的高温蒸汽流量计的基本原理一般为:通过引入外部介质(一般为压缩空气或除盐水),通过充压接口向贯穿件中充入一定压力的介质,压力为试验规程规定值,在充入介质的管线上设置压力调节单元及流量监视单元,当压力稳定在规定值时,即表示充入管线与贯穿件内部压力已达到平衡,此时贯穿件内阀门的泄漏流量,即为充入的介质流量,通过流量监视单元对充入介质流量进行测量,以此得出贯穿件隔离阀的泄漏流量。测出隔离阀的泄漏率后,再根据评价准则,计算出贯穿件的泄漏率。根据试验原理可知,隔离阀密封性测量是局部密封性试验的重点工作。核电机组大修期间执行的安全壳局部密封性试验具有地点分散、时间窗口不确定性高、试验时长有严格限制的特点,而且试验过程具有一定放射性污染风险。

在目前的局部密封性试验执行期间,单个贯穿件试验前的充压管线布置工作相互独立,且因为贯穿件布置位置区域分散在安全壳内外多个区域,造成很多单个贯穿件试验进行前需要铺设临时充压管线,这不仅间接延长试验人员受照射的时间,还增加了管线布置的复杂性,因此而产生的放射性污染风险、设备及耗材损耗和人因失误的发生概率都会随之上升。

通过汇总分析贯穿件安全壳房间布置、贯穿件及充压接口位置,可以发现,在某些区域内,试验接口分布相对较集中,并且这些区域距离试验设备固定放置区较远,管线可能需要穿越不同标高或空间狭窄区、高剂量区,在对这些贯穿件实施局部密封性试验时,单项试验每次实施前的管线布置多为工作量大、风险高的重复性工作。因此,对试验实施方案进行优化,简化掉这部分工作量,可以大大缩短整个试验时长,减少工作人员受照射时间,降低试验风险。

根据对多次局部密封性试验实施的数据和记录整理,建立一套高温蒸汽流量计,将部分区域内分布集中的贯穿件试验视为一个整体系统内的试验,将这部分试验的管线优化集成,集成系统作为设备到试验接口的管线中转集中控制单元,以此克服贯穿件充压口分布分散的弊端,降低贯穿件充压口对试验地点的限制,进而减少试验前准备期间的管线布置工作量,并减少工作人员辐照剂量。

2 应用方案

安全壳高温蒸汽流量计以总成箱和分支箱为核心。试验初期,将总成箱置于仪器放置区,分支箱置于贯穿件集中区域附近,检漏仪至总成箱再至分支箱之间的管线固定连接,如图2所示。水法试验管路与气法试验管路互相独立,总成箱和分支箱的每一路连接采用编号标记进行区分,并设置控制阀控制开关和流向。

集中区域内的贯穿件试验实施前,连接加压管线时,可直接将加压管线携带至分支箱放置处,用快速接头连接分支箱与贯穿件加压口,保持分支箱控制阀为开,利用总成箱控制阀作为充卸压控制阀进行试验。

总成箱的功能为:

(1)承接仪器至同标高贯穿件充压口的固定管线;

(2)承接仪器至分支箱的固定管线;

(3)控制每一路的开关流向。

分支箱的功能为:

(1)承接总成箱至集中区域内贯穿件冲压口的固定管线;

(2)控制每一路的开关流向

总成箱和分支箱采用箱体设计,内部结构基本一致(如图 3 所示),管路数不同,管路及附件承压 1.5MPa,所用料在满足支撑要求的基础上尽量减轻重量,且箱体底部带有滑轮及自锁装置,因此,集成系统具备较好的便携性,对核岛内环境的适应能力较强。

3 应用效果

安全壳高温蒸汽流量计已应用于某电厂机组大修 B、C 类试验,取得了良好的应用效果。

(1)集中区域内的贯穿件试验大大减少了管线布置的工作量和连接时间。根据现场实际反馈,集中区域内单个贯穿件试验试验时间缩短 30% ~ 50%。

(2)由于以往试验时布置管线数较多,常出现多条管线混在一起,难以区分的情况,存在接错管线的风险。集成系统中总成箱、分支箱与管线、仪器编号一一对应,试验初期连接后,固定管线在各个贯穿件试验中作为共用管线,管线数量明显减少,大大降低接错管线的概率。实际应用中,使用集成系统的局部密封性试验,管线减少 50% 以上,发生管线接错的情况为 0 起。

(3)总成箱与试验仪器、总成箱与分支箱之间连接固定后无须再变动,减少了管线的断开、连接次数,单次机组大修期间的材料消耗明显减少,同时也降低了零部件失效带来的风险。

(4)在以往的试验中,水法管线在用过后未进行彻底干燥,后管线用在气法试验中,发生液滴进入试验仪器,造成仪器内部零部件放射性沾污的事件。集成系统总成箱和分支箱的水路和气路完全分开布置,管线也随之固定连接,水法和气法管线不会混用,完全避免了管线混用造成的仪器污染的风险。

4 结语

通过现场实际应用效果可知,安全壳高温蒸汽流量计的应用对核电机组大修期间安全壳局部密封性试验过程的优化具有良好效果,不仅减少了大量高风险的重复性工作,缩短试验持续时间和工作人员受照射时间,也降低了人因失误概率以及材料损耗带来的风险。

在不同类型的核电机组安全壳局部密封性试验中,集中区域较多时,可根据情况增加分支箱数量及总成箱管路数量,解决多个集中区域的布置问题。另外,核岛内部分地方空间狭小,分支箱在选择放置地点时,可利用进一步减少箱体体积、设计快捷拆除部件的方法,提高集成系统对核岛内环境的适应能力。